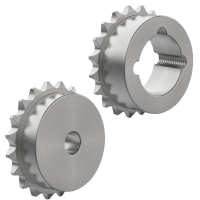

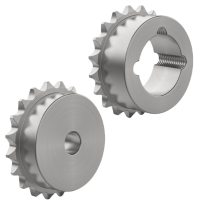

Bei Wälz- und Kugellagern werden häufig chromhaltige Edelstähle eingesetzt, die magnetische Eigenschaften besitzen.

🧲 Warum haftet ein Magnet an einem Edelstahllager?

Die Kugeln (Wälzkörper) und Laufbahnen bestehen meist aus einem hochchromhaltigen Stahl, der speziell dafür entwickelt wurde, sehr hart und verschleißfest zu sein.

Durch den Chromanteil und die spezielle Gefügestruktur wird das Material magnetisierbar.

Ein Magnet „schlägt“ daher am Lager an, obwohl es sich um Edelstahl handelt.

⚙️ Warum wird Chrom im Lagerstahl benötigt?

Der Chromanteil im Lagerstahl ist notwendig, um:

-

✔ die Kugeln und Laufbahnen härten zu können

-

✔ eine hohe Verschleißfestigkeit zu erreichen

-

✔ die Tragfähigkeit und Lebensdauer zu sichern

-

✔ eine gewisse Korrosionsbeständigkeit zu bieten

Ohne diesen Chromanteil wäre das Wälzkörpermaterial zu weich und würde sich unter Belastung schnell abnutzen oder verformen.

❌ Gibt es nicht-magnetische Edelstahllager?

Es gibt auch nicht-magnetische Edelstähle (z. B. austenitische Stähle). Diese sind jedoch:

Deshalb werden sie im Lagerbau nur selten eingesetzt.

✅ Fazit

Dass ein Edelstahllager magnetisch ist, ist kein Qualitätsmangel, sondern eine Folge der verwendeten hochchromhaltigen, härtbaren Stähle. Diese sorgen für die notwendige Härte und Lebensdauer der Kugeln und Laufbahnen.